Filtro extrusor multicapa en filtración de plástico

En el mundo actual, sería difícil imaginar que cualquier sector de nuestra vida diaria, la economía o la tecnología, podría estar sin plásticos. Basta mirar a nuestro alrededor y analizar cuántos objetos son de plástico para visualizar la importancia económica de estos materiales. Esta importancia se refleja en las tasas de crecimiento que, durante varios años desde el cambio de siglo, han superado a casi todas las demás actividades industriales y grupos de materiales.

Dado que el plástico está tan estrechamente relacionado con nuestras vidas, ¿sabe cómo se produce el plástico? La producción de plástico también utilizará nuestroMalla tejida de acero inoxidable... ¿Qué tipo de papel jugó la malla de alambre? Vamos a compartirlo.

Filtro de la extrusora

En todos los procesos de extrusión de plástico, hay un elemento llamado placa perforada. Este elemento se inserta en el extremo de la extrusora, entre el tornillo y la boquilla, y consiste en un disco de metal de acero inoxidable perforado (con perforaciones circulares de medidas especificadas) que contiene una pantalla de paquete de filtros, mallas o como se llama en tecnología: paquete de pantalla.

El paquete de pantalla estaría dispuesto de modo que el material fundido penetre primero, por ejemplo, en la malla de filtro más fina y, a continuación, en las mallas de filtro más grueso. Y la alternativa sería una malla más fina en el medio. Finalmente, otra alternativa sería usar la malla más gruesa al principio y la malla más fina al final. Es decir, no existe una norma específica al respecto.

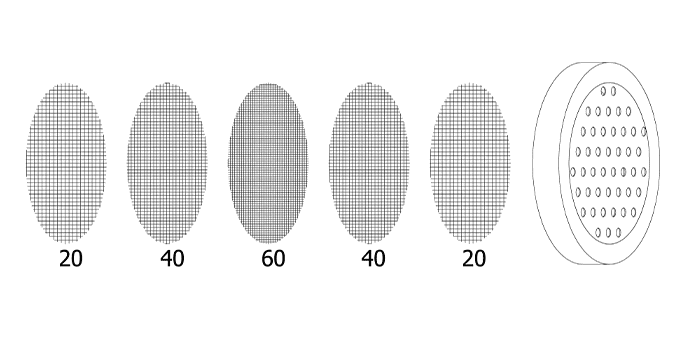

La disposición de malla, se ilustra aquí con malla fina colocada entre las mallas gruesas, como se recomienda normalmente, así como la plomada que la sostiene. Este ensamblaje funciona principalmente como un filtro contra material extraño que puede haber entrado en la tolva. También ayuda a aumentar la contrapresión en el barril y así mejorar la mezcla y homogeneización del material fundido.

Un paquete de pantalla típico podría consistir en 3 capas de mallas de filtro: malla 20, malla 40 y malla 60. Sin embargo, esta disposición varía según el material que se procesa, el proceso que se va a realizar y la longitud del tornillo.

Por ejemplo, para la transformación de Polietileno en una película, se recomienda un paquete de pantalla relativamente ligero, es decir, malla 20, malla 80 y malla 20; esto tiene en cuenta que el "globo" se extruye verticalmente desde una matriz de corriente. Las características del disco de metal o placa rompedora y su uso óptimo, se logran perforando agujeros de 1/16 "a 1/8" de diámetro, más del 30% - 35% del área total del disco, dispuestos simétricamente.

La cantidad y las especificaciones de los filtros del extrusor dependen de la máquina y del tipo y características de la resina a trabajar.

Básicamente, la función de la placa rompedora y el paquete de pantalla es filtrar cualquier material extraño que pueda estar presente en el material fundido, pero también tiene las siguientes funciones:

- Romper el flujo de material plástico fundido, distribuirlo correctamente y dar un movimiento hacia adelante constante, con contrapresión controlada.

- Evitar la continuidad de las partes frías del material hasta que tenga la misma plasticidad que el resto del material.

- Conservar, en general, las impurezas y especialmente los "geles" y aglomerados que podrían contaminar el producto final deseado.

- Compruebe la presión desarrollada por la extrusora.

- Transforme el movimiento helicoidal proporcionado por el tornillo moliendo un flujo paralelo más regular.

Con respecto a lo anterior, la disposición de malla puede afectar el progreso de la extrusión de diferentes maneras: por ejemplo, la contrapresión en el área de dosificación se puede aumentar significativamente usando una disposición de malla fina. Este efecto de contrapresión se produce a temperaturas y presiones más bajas que son características de la extrusión de película soplada. Una mayor contrapresión a una velocidad de tornillo dada mejora la mezcla y la homogeneización y, por lo tanto, la calidad de extrusión, aunque puede reducir ligeramente el rendimiento. Sin embargo, debe tenerse en cuenta que aumentar ligeramente la temperatura del material fundido, utilizando una disposición de malla más compleja, aumenta la presión y genera calor de fricción adicional.

Al aumentar la capa de malla de alambre, o su finura, la fricción del material fundido al sujetar el cilindro aumenta y, por consiguiente, la temperatura, un aumento que debe ajustarse con una disminución en el suministro de calor por las resistencias.

Cuanto mayor es la contrapresión, con la misma velocidad del motor, aumenta la mezcla y homogeneización de la resina, con la consiguiente mejora en la calidad del producto. Si hay más contrapresión, la salida por hora de la máquina debe disminuir, lo que podemos corregir aumentando la velocidad del motor.

Algunas operaciones de extrusión requieren cambios de filtro tan frecuentes que ha requerido que los fabricantes de máquinas diseñen un cambio de filtro automático (Cambiador de filtro automático). Con tal mecanismo, es posible verificar un cambio de filtro en décimas de segundo, automáticamente, pero su uso básico dependerá de su aplicabilidad, y donde su inversión permita el proceso. Con este sistema, se elimina el trabajo doloroso (la operación interrumpida, la pérdida de tiempo y el desperdicio producido) de cambiar los filtros. Teniendo en cuenta que este cambio en algunos casos puede durar de 15 a 30 minutos, y en algunos casos más complicado. Las nuevas tecnologías incluyen un sistema de filtración autolimpiante en la maquinaria, que no solo permite cambios automáticos de filtración, sino también la reutilización de filtros obstruidos con contaminantes. Estos dispositivos tienen dos placas de rotura con mallas de filtro. Cuando una malla de filtro está saturada de contaminación, se pasa un pequeño flujo del mismo material fundido en contraflujo (purga), lo que da como resultado la eliminación de contaminantes; al mismo tiempo, el otro filtro permanece en funcionamiento. Este sistema de filtración autolimpiante es muy útil cuando se trata de extrusión de material muy contaminado (por ejemplo, material reciclado).

Filtro de malla

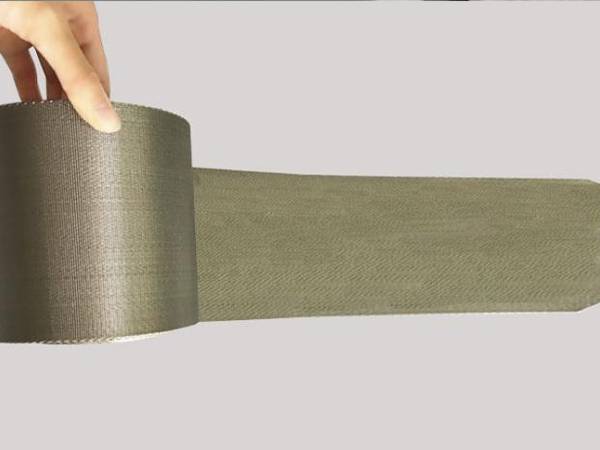

La malla de filtro para extrusión está hecha de malla metálica estrechamente tejida. Su potencia de filtrado depende del tipo de tejido y el diámetro de los cables. Los alambres metálicos pueden estar hechos de acero galvanizado, acero cromado, acero cromado-níquel, acero cromado-níquel-molibdeno, titanio, etc.

Las formas de malla de filtro son muy variadas y dependen de las formas de la placa de ruptura, así como de las correas de malla de filtro o rollos utilizados como filtros continuos que funcionan a medida que se obstruyen con contaminantes.

Mallas de filtro tapezoidal

Correa de malla con filtro de extrusora

Si está interesado, puedePóngase en contacto con nosotros

![Las muestras de malla tejida de metal están hechas de 5 materiales diferentes.]()

![Se utiliza tela de alambre de acero inoxidable en el dispositivo de filtro.]()

![Un hombre está a punto de hacer clic en nuestro sitio web.]()

![Dos hombres de negocios miran al cielo.]()